一、機(jī)械工藝制造學(xué)影響機(jī)床熱變形的主要原因是?

影響加工精度的原因:

1.系統(tǒng)的幾何誤差:加工原理誤差是由于采用了近似的加工運(yùn)動(dòng)方式或者近似的刀具輪廓而產(chǎn)生的誤差,因在加工原理上存在誤差,故稱加工原理誤差。機(jī)床的制造誤差、安裝誤差以及使用中的磨損,都直接影響工件的加工精度。其中主要是機(jī)床主軸回轉(zhuǎn)運(yùn)動(dòng)、機(jī)床導(dǎo)軌直線運(yùn)動(dòng)和機(jī)床傳動(dòng)鏈的誤差。刀具的制造誤差、安裝誤差以及使用中的磨損,都影響工件的加工精度。刀具磨損將直接影響切削生產(chǎn)率、加工質(zhì)量和成本。夾具誤差包括定位誤差、夾緊誤差、夾具安裝誤差及對(duì)刀誤差等。這些誤差主要與夾具的制造和裝配精度有關(guān)。下面將對(duì)夾具的定位誤差進(jìn)行詳細(xì)的分析。

2.工藝系統(tǒng)的受力變形:由機(jī)床、夾具、工件、刀具所組成的工藝系統(tǒng)是一個(gè)彈性系統(tǒng),在加工過程中由于切削力、傳動(dòng)力、慣性力、夾緊力以及重力的作用,會(huì)產(chǎn)生彈性變形,從而破壞了刀具與工件之間的準(zhǔn)確位置,產(chǎn)生加工誤差。切削過程中受力點(diǎn)位置變化引起的加工誤差切削過程中,工藝系統(tǒng)的剛度隨切削力著力點(diǎn)位置的變化而變化,引起系統(tǒng)變形的差異,使零件產(chǎn)生加工誤差。毛坯加工余量不均,材料硬度變化導(dǎo)致切削力大小變化引起的加工誤差——誤差復(fù)映3.工藝系統(tǒng)的熱變形:機(jī)械加工中,工藝系統(tǒng)在各種熱源的作用下產(chǎn)生一定的熱變形。由于工藝系統(tǒng)熱源分布的不均勻性及各環(huán)節(jié)結(jié)構(gòu)、材料的不同,使工藝系統(tǒng)各部分的變形產(chǎn)生差異,從而破壞了刀具與工件的準(zhǔn)確位置及運(yùn)動(dòng)關(guān)系,產(chǎn)生加工誤差,尤其對(duì)于精密加工,熱變形引起的加工誤差占總誤差的一半以上。在加工過程中,工藝系統(tǒng)的熱源主要有內(nèi)部熱源和外部熱源兩大類。內(nèi)部熱源來自切削過程,主要包括切削熱、摩擦熱、派生熱源。外部熱源主要來自于外部環(huán)境,主要包括環(huán)境溫度和熱輻射。這些熱源產(chǎn)生的熱造成工件、刀具和機(jī)床的熱變形。4.調(diào)整誤差:零件加工的每一個(gè)工序中,為了獲得被加工表面的形狀、尺寸和位置精度,總得對(duì)機(jī)床、夾具和刀具進(jìn)行這樣或那樣的調(diào)整。任何調(diào)整工作必然會(huì)帶來一些原始誤差,這種原始誤差即調(diào)整誤差。5.工件殘余應(yīng)力引起的誤差:殘余應(yīng)力是指當(dāng)外部載荷去掉以后仍存留在工件內(nèi)部的應(yīng)力。殘余應(yīng)力是由于金屬發(fā)生了不均勻的體積變化而產(chǎn)生的。其外界因素來自熱加工和冷加工。有殘余應(yīng)力的零件處于一種不穩(wěn)定狀態(tài)。一旦其內(nèi)應(yīng)力的平衡條件被打破,內(nèi)應(yīng)力的分布就會(huì)發(fā)生變化,從而引起新的變形,影響加工精度。6.數(shù)控機(jī)床產(chǎn)生誤差的獨(dú)特性:在數(shù)控機(jī)床上所產(chǎn)生的加工誤差,與在普通機(jī)床上產(chǎn)生的加工誤差,其來源有許多共同之處,但也有獨(dú)特之處,例如伺服進(jìn)給系統(tǒng)的跟蹤誤差、檢測(cè)系統(tǒng)中的采樣延滯誤差等,這些都是普通機(jī)床加工時(shí)所沒有的。

二、機(jī)床熱機(jī):了解機(jī)床熱變形對(duì)加工精度的影響

機(jī)床熱機(jī)及其影響

在機(jī)床加工中,機(jī)床熱機(jī)是一個(gè)普遍存在且極為重要的問題。當(dāng)機(jī)床在加工過程中運(yùn)轉(zhuǎn)時(shí),由于摩擦、變形和能量損失等原因,會(huì)產(chǎn)生熱量,導(dǎo)致機(jī)床和工件產(chǎn)生熱變形。這種熱變形會(huì)嚴(yán)重影響加工精度和加工質(zhì)量,因此有必要對(duì)機(jī)床熱機(jī)進(jìn)行深入了解。

熱變形對(duì)加工精度的影響

首先,熱變形會(huì)使機(jī)床的定位精度受到影響,導(dǎo)致加工出的工件尺寸偏差較大。其次,由于熱變形會(huì)改變機(jī)床的剛性特性,加工中產(chǎn)生的振動(dòng)也會(huì)加劇,從而影響加工表面的光潔度和粗糙度。此外,熱變形還會(huì)導(dǎo)致機(jī)床的傳動(dòng)系統(tǒng)產(chǎn)生額外的應(yīng)力和變形,進(jìn)而影響零件的定位和運(yùn)動(dòng)精度。

應(yīng)對(duì)機(jī)床熱機(jī)的措施

為了減輕機(jī)床熱機(jī)對(duì)加工精度的影響,可以采取一些措施。首先是采用高精度的機(jī)床材料,提高機(jī)床的熱穩(wěn)定性和抗熱變形能力。其次是在加工過程中適當(dāng)降低加工速度和切削深度,以減少機(jī)床產(chǎn)生的熱量。此外,可以通過合理的冷卻系統(tǒng)和溫控裝置來控制機(jī)床的溫度變化,從而減少熱變形的影響。

總結(jié)

機(jī)床熱機(jī)是影響加工精度的重要因素,了解其產(chǎn)生的原因和影響對(duì)于提高加工質(zhì)量至關(guān)重要。通過有效的措施和技術(shù)手段,可以減輕機(jī)床熱機(jī)對(duì)加工精度的影響,提高加工質(zhì)量,為工件加工提供更好的保障。

感謝您閱讀本文,希望對(duì)您對(duì)機(jī)床熱機(jī)及其影響有所幫助。

三、機(jī)床熱變形:原因、影響和解決方案

機(jī)床熱變形是在機(jī)床加工過程中不可避免的問題。機(jī)床熱變形是指在機(jī)床運(yùn)行時(shí)由于溫度變化引起的構(gòu)件形狀、尺寸和位置的變化。這種變形會(huì)直接影響機(jī)床的加工精度和穩(wěn)定性,對(duì)加工結(jié)果產(chǎn)生不良影響。

造成機(jī)床熱變形的原因

機(jī)床熱變形的主要原因包括:

- 外界環(huán)境溫度變化:機(jī)床受到環(huán)境溫度的影響,冷熱交替會(huì)導(dǎo)致機(jī)床構(gòu)件的熱脹冷縮,進(jìn)而引起機(jī)床的變形。

- 內(nèi)部摩擦產(chǎn)生的熱量:機(jī)床在運(yùn)行中會(huì)產(chǎn)生摩擦熱量,特別是高速運(yùn)動(dòng)部件和零部件的摩擦?xí)?dǎo)致局部溫度升高,從而引起機(jī)床的熱變形。

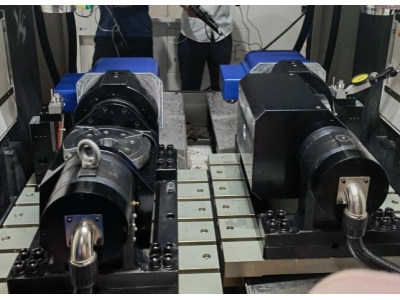

- 機(jī)床主軸和電機(jī)的熱量:主軸和電機(jī)在工作時(shí)也會(huì)產(chǎn)生大量的熱量,這些熱量會(huì)影響機(jī)床構(gòu)件的溫度分布,進(jìn)而導(dǎo)致機(jī)床熱變形。

機(jī)床熱變形的影響

機(jī)床熱變形會(huì)產(chǎn)生以下影響:

- 降低加工精度:機(jī)床熱變形會(huì)導(dǎo)致加工精度的降低,尤其是對(duì)于高精度加工要求的工件。

- 減少工件質(zhì)量:機(jī)床熱變形會(huì)使得工件的尺寸和形狀發(fā)生變化,從而影響工件的質(zhì)量。

- 增加機(jī)床維護(hù)成本:機(jī)床熱變形會(huì)加大機(jī)床的磨損和疲勞,增加機(jī)床的維護(hù)成本。

- 影響機(jī)床的穩(wěn)定性:機(jī)床熱變形會(huì)影響機(jī)床的穩(wěn)定性,使得機(jī)床在工作過程中出現(xiàn)震動(dòng)和振動(dòng)。

解決機(jī)床熱變形的方法

為了解決機(jī)床熱變形問題,我們可以采取以下措施:

- 優(yōu)化機(jī)床結(jié)構(gòu)和材料:選擇合適的材料和設(shè)計(jì)結(jié)構(gòu),以減少機(jī)床在工作時(shí)的熱變形。

- 控制環(huán)境溫度:通過空調(diào)或其他手段控制機(jī)床所處環(huán)境的溫度,減少外界溫度變化對(duì)機(jī)床的影響。

- 降低摩擦熱量:通過合理潤滑和降低機(jī)床運(yùn)動(dòng)部件之間的摩擦,減少熱量的產(chǎn)生,從而減少熱變形。

- 加強(qiáng)冷卻:通過安裝冷卻裝置,及時(shí)降低機(jī)床的溫度,以減少機(jī)床的熱變形。

- 精確控制加工溫度:通過控制機(jī)床運(yùn)行參數(shù),精確控制加工溫度,減少熱變形的產(chǎn)生。

總之,機(jī)床熱變形是一個(gè)需要重視的問題,它會(huì)對(duì)機(jī)床的加工精度和穩(wěn)定性產(chǎn)生直接影響。通過采取一系列的解決方法,我們可以有效地減少機(jī)床熱變形的發(fā)生,提高機(jī)床的加工質(zhì)量和效率。

感謝您閱讀本文,希望通過這篇文章能幫助您更好地了解機(jī)床熱變形問題,并提供解決方案。

四、為什么斜床身機(jī)床受熱變形影響小?

因好斜床身機(jī)床受熱比平床身散發(fā)出去的多熱量

五、各種機(jī)械加工機(jī)床校平不好影響有哪些?

影響有第一機(jī)床震動(dòng)較大。不校平就是底座四個(gè)點(diǎn)有一個(gè)或者兩個(gè)點(diǎn)懸空。機(jī)床運(yùn)轉(zhuǎn)起來就不穩(wěn)定,就容易震動(dòng)。

第二個(gè)影響就是加工精度不好。加工長件卡盤和尾座尺寸偏差過大。也就是一頭粗一頭細(xì)。

第三個(gè)就是震動(dòng)大吃刀容易掰刀,走刀不均勻很費(fèi)刀的。

六、機(jī)械加工表面質(zhì)量對(duì)零件疲勞強(qiáng)度的影響是什么#數(shù)控機(jī)床#?

機(jī)械加工表面質(zhì)量對(duì)零件疲勞強(qiáng)度的影響零件在交變載荷的作用下,其表面微觀不平的凹谷處和表面層的缺陷處容易引起應(yīng)力集中而產(chǎn)生疲勞裂紋,造成零件的疲勞破壞。

試驗(yàn)表明,減小零件表面粗糙度值可以使零件的疲勞強(qiáng)度有所提高。

因此,對(duì)于一些承受交變載荷的重要零件,如曲軸的曲拐與軸頸交界處,精加工后常進(jìn)行光整加工,以減小零件的表面粗糙度值,提高其疲勞強(qiáng)度。

加工硬化對(duì)零件的疲勞強(qiáng)度影響也很大。

表面層的適度硬化可以在零件表面形成一個(gè)硬化層,它能阻礙表面層疲勞裂紋的出現(xiàn),從而使零件疲勞強(qiáng)度提高。

但零件表面層硬化程度過大,反而易于產(chǎn)生裂紋,故零件的硬化程度與硬化深度也應(yīng)控制在一定的范圍之內(nèi)。

表面層的殘余應(yīng)力對(duì)零件疲勞強(qiáng)度也有很大影響,當(dāng)表面層為殘余壓應(yīng)力時(shí),能延緩疲勞裂紋的擴(kuò)展,提高零件的疲勞強(qiáng)度;當(dāng)表面層為殘余拉應(yīng)力時(shí),容易使零件表面產(chǎn)生裂紋而降低其疲勞強(qiáng)度。

發(fā)布于

2024-04-29

發(fā)布于

2024-04-29